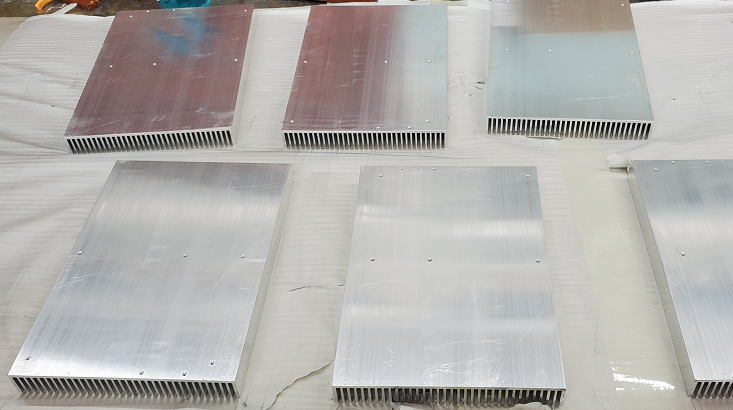

रेडिएटर बजारमा अहिले एल्युमिनियम रेडिएटरहरूको व्यापक प्रयोग भइरहेको छ। धेरैजसो प्रयोगकर्ताहरूले एल्युमिनियम रेडिएटरहरू बढीभन्दा बढी प्रयोग गर्न रुचाउँछन्। यद्यपि, एल्युमिनियम रेडिएटरहरू खरिद र स्थापना गरेपछि, विचार गर्नुपर्ने समस्या आउँछ। रेडिएटरहरूमा अशुद्धता अपरिहार्य छ, जसले धेरै प्रयोगकर्ताहरूलाई टाउको दुखाइ बनाउँछ। त्यसोभए यो समस्या कसरी समाधान गर्ने? आज, रुइकिफेङ नयाँ सामग्री कम्पनी लिमिटेडले तपाईंलाई एल्युमिनियम रेडिएटरको अशुद्धता समस्याको समाधान बताउनेछ!

सबैभन्दा पहिले, हामीले एल्युमिनियम रेडिएटरमा अशुद्धताहरू बन्ने कारण जान्न आवश्यक छ। एल्युमिनियम रेडिएटरमा हावा प्वालहरू र संकुचन प्वालहरूको अस्तित्वको कारणले गर्दा, डाइ कास्टिङको सतह उपचार धेरै समस्याग्रस्त छ। प्वालहरू पानीले भरिएका हुन सक्छन्, र प्वालहरूमा रहेको ग्यास तताएर विस्तार गरिनेछ, वा प्वालहरूमा रहेको पानी बाफमा परिणत हुनेछ, र आयतन विस्तार हुनेछ, जसले गर्दा कास्टिङको सतहमा फोकाहरू देखा पर्नेछन्। अशुद्धताको समस्या सामान्य र अपरिहार्य छ। अशुद्धता उत्पादन पछि हामी यसलाई कसरी समाधान गर्न सक्छौं?

१. मुख्य कुरा भनेको कास्टिङमा मिसाइएको ग्यासको मात्रा घटाउनु हो। आदर्श मिश्र धातुको प्रवाहलाई नोजलबाट मोल्ड गुहामा शन्टिङ कोन र स्प्रू मार्फत द्रुत गतिमा बढाउनुपर्छ ताकि सहज र एकरूप धातु प्रवाह बनोस् (कोनिकल रनर डिजाइन अपनाइएको छ, अर्थात्, आदर्श धातु प्रवाह प्राप्त गर्न नोजलबाट स्प्रूमा खन्याउने प्रवाहलाई तीव्र पार्नुपर्छ र बिस्तारै घटाउनुपर्छ)।

२. भरिने प्रणालीमा, मिश्रित ग्यासलाई टर्बुलेन्स र धातु तरल पदार्थद्वारा मिश्रित गरी छिद्रहरू बनाइन्छ। सिमुलेटेड डाइ कास्टिङ प्रक्रियाको अध्ययनबाट यो देख्न सकिन्छ कि धातु तरल पदार्थ कास्टिङ प्रणालीबाट मोल्ड गुहामा प्रवेश गर्छ कि स्प्रूमा तीव्र संक्रमण स्थिति र बढ्दो स्प्रू क्रस-सेक्शनल क्षेत्रमा धातु तरल पदार्थलाई टर्बुलेन्सबाट बाहिर निस्कने र ग्यासलाई भित्र्याउनेछ, र स्थिर धातु तरल पदार्थ स्प्रू र मोल्ड गुहाबाट ओभरफ्लो ग्रूभ र निकास ग्रूभमा प्रवेश गर्ने ग्यास र मोल्ड गुहाबाट बाहिर निस्कने अनुकूल हुन्छ।

३. अशुद्धता कम गर्न माध्यमिक नोजल सामग्रीको सट्टा नयाँ सिरेमिक फिल्टर सामग्री प्रयोग गरिन्छ। डाइ कास्टिङ ठोसीकरण प्रक्रियाको क्रममा एल्युमिनियम रेडिएटरलाई सबै स्थानहरूमा समान रूपमा चिसो पारिनेछ र एकै समयमा ठोस बनाइनेछ। उचित नोजल डिजाइन, भित्री गेट मोटाई र स्थिति, मोल्ड डिजाइन, मोल्ड तापमान नियन्त्रण र शीतलन मार्फत संकुचन गुहाबाट बच्न सकिन्छ।

पोस्ट समय: जुन-२८-२०२२